El diseño, equipamiento y sistema de control de las unidades de producción de la fabricación industrial del pienso compuesto se realizan de manera muy diferente aunque, a pesar de eso, el resultado del coste de proceso resulta determinante a la hora de poder competir en un mercado tan saturado de oferta de fabricación porque la competencia es agresiva y los márgenes estrechos.

- La eficiencia en el proceso industrial y en el servicio son determinantes a la hora de conseguir nuevos clientes así como de mantener a los existentes.

- La eficiencia en el proceso de fabricación viene marcada por un riguroso control de todos los costes que intervienen en la operación tanto logísticos como de proceso.

Los cuatro pilares fundamentales de la buena práctica de la fabricación de piensos es se mueven en la misma dirección:

-

- Eficiencia

- Calidad

- Higiene

- Seguridad y Sostenibilidad

Es muy difícil encontrar unidades de producción en los que esto no suceda al unísono.

Por ello el camino a seguir por la Fábrica debe estar regido por estos principios.

Una fábrica que es Eficiente en su proceso productivo normalmente produce con Calidad en sus procesos consiguiendo piensos de Calidad con buena Higiene y todo ello en un entorno de Seguridad Industrial y Sostenibilidad

En el presente trabajo abordaremos el concepto de la Eficiencia en la Fabricación analizando los costes operativos que intervienen a lo largo de todo el proceso.

[registrados]

Eficiencia en el empleo de Materias Primas

- La eficiencia en la fabricación se consigue produciendo el máximo número de toneladas con el mínimo nivel de consumos.

Si dejamos aparte lo principal que son las Materias Primas (su calidad intrínseca y la propia formulación) los principales consumos en los que descansa la fabricación son la logística y la propia operación industrial del proceso.

- La repercusión económica del coste de las Materias Primas es la principal en el coste final del pienso pero no es la única.

La instalación industrial tendrá una gran influencia en el coste final de la formulación porque según su equipamiento y control se podrán procesar adecuadamente las diferentes fórmulas; con mayor o menos número de materias primas y con niveles de inclusión más o menos adecuados, según las exigencias nutricionales requeridas por el nutricionista.

El nivel de competencia de una fábrica se medirá según sea capaz de procesar adecuadamente la formulación diseñada por el nutricionista al mínimo coste, limitando al mínimo las restricciones propias derivadas de la Tecnología de Fabricación.

Ejemplos fáciles de encontrar podrían ser:

- Nº de Materias Primas disponibles en dosificación

- Niveles de inclusión mínimos y máximos a considerar

- Exigencias en el tamaño de partícula y homogeneidad

- Calidad de Gránulo

Para evaluar la influencia de cada coste en la fabricación final del pienso, tomaremos como referencia un coste medio de formulación de un pienso de crecimiento de porcino que en la situación actual en la zona centro de España se podría situar en 220 €/Ton.

Análisis de Costes Logísticos de Aprovisionamiento

De manera previa a la llegada a fábrica, las materias primas (MP) se deben aprovisionar desde sus orígenes de almacenamiento o producción, lo que comporta un coste que podría proceder no solo del transporte sino también de la propia logística intrínseca de la materia prima.

El caso principal podría ser el de aquellas MP de importación que en nuestro país son muy significativas, dado que su demanda en la actividad de fabricación resulta muy superior a la de las producidas localmente, lo que conlleva una alta demanda importadora:

- Cereales: 30 – 40% de las necesidades

- Hª Soja: 100%

Y a esto debemos añadir que en años como este, debido a la baja cosecha nacional de cereales, los niveles de importación serán aún superiores.

De este modo, esta situación implica que, para ser eficientes y competitivo,s no solo tenemos que establecer estrategias de compra en los futuros y en los físicos de estas MP, sino también debemos ser competitivos en la logística de descarga en puerto almacenamiento y carga a camión para su transporte a fábrica.

España cuenta con una infraestructura portuaria de 14 puertos que manejan habitualmente productos agroalimentarios.

España cuenta con una infraestructura portuaria de 14 puertos que manejan habitualmente productos agroalimentarios.

Los costes medios de operación recogidos de UNISTOCK de ESPAÑA (Asociación Española de Almacenistas Portuarios de Granos, Cereales y sus derivados) estarían en un entorno medio de:

- Descarga de Barco: …………………………. 5 €/ Ton

- Entrada en Almacén:………………………… 3 €/ Ton

- Almacenamiento en Puerto: ………………… 2 €/ Ton

- Total Logística en puerto: …………………. 10 €/ Ton

Foto 1. Instalación para Descarga de Materias Primas Agroalimentarias en Puerto Norte de España

El aprovisionamiento desde puerto, almacenes interiores o empresas de producción local de MP en nuestro país se suele hacer por carretera, y tan solo algunas unidades de fabricación del Noroeste Español lo hacen por Ferrocarril.

Evidentemente la distancia a fábrica desde origen va ser un factor determinante. Es difícil comparar situaciones de eficiencia entre las unidades de fabricación situadas cerca de los puertos frente a las situadas en el interior del país.

La oscilación puede ser alta en este coste para servicios a granel de 24-26 Ton:

- Transporte a 200 Km : …………………………. 12 €/ Ton

- Transporte local a 40 Km: ……………………… 5-6 €/ Ton

Siguiendo con el ejemplo anterior para el pienso de crecimiento de porcino, si lo consideramos fabricado en una zona de interior, el esquema de costes a seguir sería:

- MP en formulación……………………………………. 220 €/ Ton

- Aprovisionamiento a Fábrica ……………………………12 €/ Ton

Evidentemente el coste de las MP pesa más que el del aprovisamineto pero este último resulta ser un 5% del primero lo cual no deja de ser importante en un mercado que actúa con márgenes muy estrechos, tal y como veremos a continuación.

Foto 2. El aprovisionamiento principal de Materias Primas a nuestras fábricas de pienso se realiza por transporte de carretera y a granel

Análisis de Costes de Fabricación

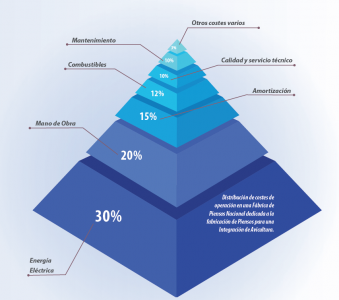

En el proceso industrial de fabricación de piensos, los costes más relevantes por orden de magnitud son:

- Energía Eléctrica

- Mano de Obra

- Amortización

- Combustibles

- Mantenimiento

- Calidad y Servicio Técnico

- Otros costes varios

Evidentemente este desglose puede variar en función del tipo de fábrica, dedicación, nivel de ocupación y diversos factores particulares de la situación de cada unidad de fabricación.

Fig 1. Distribución de costes de operación en una Fábrica de Piensos Nacional dedicada a la fabricación de Piensos para una Integración de Avicultura.

Costes Energéticos

- Energía Eléctrica

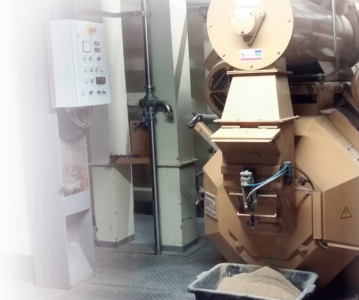

El coste superior es el correspondiente al de energía eléctrica dado que el accionamiento de todas las instalaciones se basa precisamente en este tipo de energía.

El proceso de granulación representa el 50% de dicho consumo eléctrico y la molienda el 30% del mismo.

Parece lógico por ello pensar que controlando estos dos procesos se incide de forma sensible en el global dicho consumo.

De esta manera, será imprescindible obtener el máximo de producción (Ton/h) de ambos procesos manteniendo siempre la calidad objetivo en ambos procesos:

- Molienda: Granulometría y Uniformidad de tamaño de partícula

- Granulación: Calidad de Granulo ( Durabilidad, Dureza, Porosidad)

Foto 3. El consumo energético en el proceso de granulación representa al menos el 50% del consumo energético total del proceso de fabricación

» Turnos y sistema de tarifas

- Cuando la dinámica de trabajo no exija el empleo de los tres turnos de fabricación se puede programar que los procesos de mayor consumo eléctrico se realicen en aquella franja horaria en la que el coste unitario del Kw consumido sea más bajo.

- En el sistema de tarifas con seis periodos P1-P6 esto solo sucede en algunos meses del calendario ( Enero – Marzo, Junio- Julio, Septiembre, Noviembre – Diciembre) y sería pues en ellos donde esta estrategia lograría alguna ventaja.

- No obstante, para poder emplear molienda y granulación solo en algunos periodos del día, se necesita una buena programación previa de la fabricación, así como una infraestructura de silos interiores (harinas pre-granulación y producto terminado) que permitan una buena logística de fabricación tras la parada dentro de la jornada.

- Cuando se precisa el empleo de las 24 horas de trabajo, como cada vez sucede más en muchas fábricas, esta dinámica de parada por discriminación horaria no representa ninguna ventaja.

» Reducción de tiempos

- En adición a ello, es fundamental la reducción de tiempos muertos durante el proceso, aquellos en los que estando la instalación en funcionamiento no se procesa la MP o el pienso.

- El principal ejemplo de ello son los tiempos derivados del cambio de referencia en la línea de granulación cuando se acaba un pienso de procesar y se debe emplear 10 – 15 minutos en acabar de enfriar el mismo y distribuirlo a las celdas de producto terminado.

- Cada cambio de referencia en la línea de granulación supone una pérdida de tiempo en la que no solamente se deja de producir pienso granulado sino que, a la vez, se consume energía eléctrica al estar los diferentes motores de la línea consumiendo sin producir.

- El control de las horas muertas en las líneas de granulación es fundamental en la fábrica y se debe buscar siempre hacer series de granulación lo más extendidas posibles y no fabricar una misma referencia en la línea de granulación más de una vez por turno de fabricación.

El consumo de energía eléctrica se debe de controlar y los Kw-h/ Ton empleados.

En la fabricación de pienso granulados para monogástricos se estima no debe superar la barrera de 30 Kw-h/ Ton para conseguir un nivel de fabricación eficiente.

El coste unitario de la energía eléctrica esta normalizado por la Administración y no depende de nuestra gestión en la fábrica el reducirlo.

La gestión del consumo si depende del fabricante y por ello está obligado a ser eficiente para poder ser posteriormente competitivo.

2. Combustibles

El coste de combustible viene principalmente derivado de la generación de vapor en la caldera para su posterior empleo en el Acondicionamiento de harinas, proceso previo a la granulación.

- Los combustibles principalmente empleados por orden de eficiencia son Gas Natural, Propano o Gasoil.

La biomasa representa una opción que algunos fabricantes ya han incorporado y que tiene la ventaja de tener un balance de CO2 neutro, lo cual no ocurre con los combustibles fósiles.

En cualquier caso, y con independencia del combustible que se emplee, el vapor generado debe ser suficiente para el nivel demandado en el Acondicionamiento y además de ello debe de tener unas condiciones de aplicación marcadas por:

- Calidad: no contener más de un 5% de condensados

- Presión entre 1,5 – 2,5 bar

- Velocidad de entrada máxima de 10 m/seg

Foto 3. El diseño y equipamiento de la rampa de vapor para servicio en el Acondicionador de la Prensa Granuladora, va ser determinante en el suministro en calidad y cantidad de vapor necesario para un buen acondicionamiento de la harina

Estos parámetros van a determinar que se pueda conseguir un buen acondicionamiento de la harina en la que el nivel de humedad sea adecuado a la temperatura de tratamiento seleccionada:

- Avicultura: ……………………..75 – 85ºC

- Porcino:…………………………. 70 – 75ºC

- Primeras Edades Porcino:…….. 50 – 55ºC

La elevación de humedad de la harina por la adición de vapor se estima en:

↑12 º C por cada 1% de vapor añadido

Un nivel de Acondicionamiento adecuado de la harina permite una buena plasticidad de la misma asegurando reducir la fricción en el paso posterior de la misma por la matriz (deseable max 5ºC) y conllevando un menor consumo energético de la prensa para la producción de un nivel adecuado de gránulo y una buena calidad de los mismos.

En conclusión, el control de los costes de operación es definitivo para poder tener un nivel global de costes competitivo en un mercado con márgenes cada vez más ajustado.

Los costes energéticos son los de mayor peso y, por ello, se deberán establecer estrategias de fabricación para minimizarlos pero manteniendo siempre la calidad de los piensos fabricados.

Nota. En la siguiente parte, parte II de este trabajo que se publicará en nutriNews Marzo 2018, se analizará la relevancia del resto de costes que intervienen en el proceso de fabricación así como su dinámica de control para una mejor eficiencia global del proceso.

[/registrados]

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en nutriNews

REGISTRARME