Estos tratamientos térmicos también nos permiten la utilización de materias primas de proximidad, que de otro modo sería imposible usar, y la combinación de estas con otras materias primas, para maximizar el concepto de economía circular. En los sistemas de producción actuales, eficientes y sostenibles, con programas de alimentación más ajustados a cada fase del ciclo productivo, es necesario trabajar con valores y velocidades de degradación.

PRINCIPALES TRATAMIENTOS TÉRMICOS

Podemos dividir los tratamientos térmicos en 2 grandes grupos:

- Secos: calor, secado y tostado.

-

Húmedos: calor y humedad (acon- dicionamiento, cocción, granulación, expansión y extrusión).

- Acondicionamiento: Tratamiento térmico sin cambio del formato físico. Consiste en calentar el alimento, en general vía calor indirecto; y tiene por objetivo básico hacer la higienización, reducir o eliminar microorganismos y facilitar la posterior granulación o migajado.

- Cocción y laminado: se obtienen copos, mediante cocción con vapor a temperaturas entorno a los 100°C durante periodos comprendidos entre 40 y 60 minutos. Posteriormente se produce laminado con rodillos y secado.

- Granulación: Es el proceso más usado en las fábricas de pienso. La tendencia en los últimos años en ir a mayor porcentaje de piensos granulados y migajados en sus diferentes calibres. En este proceso, el alimento en harina es transformado en gránulos (pellets) de diferentes diámetro y longitud. Consiguiendo un producto final con dos propiedades fundamentales que son dureza y durabilidad.

- Expansión: este proceso usa valores de temperatura comprendidos entre 90°C y 120°C y valores de presión más bajos que en la extrusión. Se usa también para tratar, expandir productos individuales o en conjunto como maíz, soja, trigo, tortas, etc.

- Extrusión: Es el proceso más complejo y trabaja con mayor intensidad las variables. Se realiza con un extrusor de uno o dos cuerpos, previo acondicionamiento de la materia prima con adición de líquidos y vapor. El proceso ocurre en condiciones de presión alta y valores de temperatura entre 120°C y 170°C y con la salida a través de un matriz donde se ejerce la mayor presión.

Los tratamientos térmicos definidos como húmedos, pueden realizarse mediante cinco procesos diferentes. Las condiciones de trabajo de estos procesos se muestran en la Tabla 1.

Tabla 1. Condiciones de trabajo de los diferentes tratamientos térmicos.

Variables modulables en los tratamientos térmicos para alimentación animal

Las condiciones de trabajo pueden modularse en función de unas variables y de la combinación entre ellas (Figura 1). Van a depender básicamente del tipo de materia prima o pienso, de los objetivos definidos y del tipo de animal al cual va destinado. Incluso de las capacidades industriales de cada operador.

Las condiciones de trabajo pueden modularse en función de unas variables y de la combinación entre ellas (Figura 1). Van a depender básicamente del tipo de materia prima o pienso, de los objetivos definidos y del tipo de animal al cual va destinado. Incluso de las capacidades industriales de cada operador.

Figura 1. Variables modulables en los tratamientos térmicos.

Principales objetivos de los tratamientos térmicos

Alterar físicamente el alimento:

transformar el alimento en harina y en gránulos de formatos variados. Facilita la ingesta, haciendo al alimento más atractivo, generando menos desperdicios.

Alterar químicamente/bromatológicamente los nutrientes:

para que la formación de los gránulos sea posible de forma estable y también para mejorar la digestibilidad. Con ello se buscan fundamentalmente tres objetivos principales:

- Gelatinización del almidón.

- Plastificación de las partículas: Fundamental para establecer uniones fuertes entre las partículas.

- Permeabilidad de las paredes celulares: Facilita la penetración y acción de los jugos digestivos.

Reducir/eliminar microorganismos:

Especificaciones de los límites aceptables de microorganismos en los piensos.

![]() Salmonella: Ausencia en 25 g

Salmonella: Ausencia en 25 g

![]() E. Coli: Ausencia en 1 g

E. Coli: Ausencia en 1 g

![]() Hongos: Inferior a 104 ufc/g

Hongos: Inferior a 104 ufc/g

![]() Clostridium: Inferior a 100 ufc/g

Clostridium: Inferior a 100 ufc/g

![]() Enterobacterias en el Pienso en Grano/Pienso Higienizado: Inferior a 100 ufc/g

Enterobacterias en el Pienso en Grano/Pienso Higienizado: Inferior a 100 ufc/g

![]() Enterobacterias en el Pienso en Harina: Inferior a 105 ufc/g

Enterobacterias en el Pienso en Harina: Inferior a 105 ufc/g

Principales impactos de los tratamientos térmicos en los alimentos

Los nutrientes

Los cambios estructurales provocados en los nutrientes, que se detallan a continuación, también pueden compararse en la Tabla 2, según el tipo de tratamiento al que son sometidos.

El almidón como regla general y dentro de los limites recomendados para el uso de las variables en los tratamientos térmicos, tiende a mejorar la digestibilidad a la medida en que las variables se intensifican.

La proteína mejora hasta un cierto punto, después se estabiliza y más adelante aumentan los riesgos de desnaturalización excesiva.

Las vitaminas, enzimas y otros complementos se pierden desde el principio y se intensifican a medida en que se intensifican las variables usadas. Estos daños dependen de la sensibilidad y de la protección que presentan.

Tabla 2. Cambios estructurales y velocidades en función del tratamiento.

Microbiología: Reducción/Eliminación

Como norma: cuanto más intenso sea el uso de las variables, mayor será la reducción de los microorganismos.

Un tiempo de 40 segundos es suficiente para eliminar prácticamente todos los microrganismos de mayor riesgo, en especial las salmonellas. Sin embargo, siempre que la temperatura sea superior a 80ºC y la humedad añadida vía vapor, sea por lo menos del 3%.

Un tiempo de 40 segundos es suficiente para eliminar prácticamente todos los microrganismos de mayor riesgo, en especial las salmonellas. Sin embargo, siempre que la temperatura sea superior a 80ºC y la humedad añadida vía vapor, sea por lo menos del 3%.

GRANULACIÓN

La granulación es un proceso mecánico que convierte una mezcla de materias primas molidas en un grano. Normalmente, cilíndrico de mayor densidad, este proceso se realiza en una granuladora con acondicionamiento previo con vapor y con un posterior enfriamiento eliminando temperatura y humedad.

La granulación tiene unos procesos previos que son:

![]() la molienda de las materias primas (fábrica de pre-molienda o molienda),

la molienda de las materias primas (fábrica de pre-molienda o molienda),

![]() el mezclado para conseguir una mezcla homogénea,

el mezclado para conseguir una mezcla homogénea,

![]() el acondicionado (amasado con humedad y calor para producir una masa plástica y lubrificada),

el acondicionado (amasado con humedad y calor para producir una masa plástica y lubrificada),

![]() el granulado como el paso mediante compresión a través de una matriz para conseguir un tamaño y forma determinado,

el granulado como el paso mediante compresión a través de una matriz para conseguir un tamaño y forma determinado,

![]() un cribado para retirar los finos y,

un cribado para retirar los finos y,

![]() como última fase un secado y enfriado con aire.

como última fase un secado y enfriado con aire.

Ventajas de la granulación:

- Mejora los rendimientos productivos de los animales.

- Higiene microbiológica en relación con las harinas.

- Reducción de costes de transporte.

- Mejora de la digestibilidad, por cierta gelatinización de los almidones.

- Eliminación de factores antinutricionales presentes en algunas materias primas vegetales.

- Permite el uso de mayor cantidad de materias primas sólidas, así como materias primas y aditivos líquidos.

- Permite el uso de materias primas menos palatables.

Los parámetros para medir la calidad de los granulados son:

DURABILIDAD:

en un parámetro de análisis físico que se fundamenta en la cantidad de finos recuperados después de haber sido sometidos a una agitación, bien sea mecánica o neumática. Esta simula el transporte y manejo del pellet en condiciones normales dentro de la fábrica de piensos. Este parámetro es expresado en forma de porcentaje.

El nivel de grasa marcará la durabilidad, así que granulados destinados a vacuno se puede tomar como referencia valores óptimos superiores a 97%.

DUREZA:

se define como la cantidad de fuerza que se necesita para romper un pellet o una serie de pellets al mismo tiempo. Este parámetro es expresado en Kg/cm2.

ACTIVIDAD DE AGUA:

mide la cantidad de agua libre que queda después de enfriar. El agua libre es el agua no ligada a los nutrientes ni las estructuras y que, por lo tanto, puede ser aprovechada para crecimiento de hongos y bacterias, procesos oxidativos y la aparición de insectos. La actividad del agua se mide en un rango de 0 a 1 aw (activity of water, en inglés).

![]() Así, para los piensos, podemos considerar un valor de referencia óptimo estar en torno a 0,65 aw y nunca sobrepasar el 0,7 aw.

Así, para los piensos, podemos considerar un valor de referencia óptimo estar en torno a 0,65 aw y nunca sobrepasar el 0,7 aw.

PORCENTAJE DE FINOS:

dependerá de donde se tome la muestra, pero valor de referencia para los piensos para robots debe ser inferior al 3%.

LA GELATINIZACIÓN DE LOS ALMIDONES:

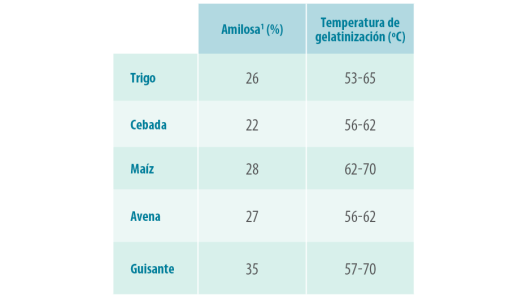

es el mejor y más barato aglomerante, ya que no solo aporta fuerza de unión, sino también elasticidad que contribuye a mejorar la durabilidad. La gelatinización se consigue normalmente a partir de los 60ºC (Tabla 3) y del 3% de agua libre.

Tabla 3. Temperatura de gelatinización del almidón de los cereales.

1Polisacárido constituyente del almidón, formado por moléculas de glucosa.

El trigo es el mejor cereal para la granulación por su bajo contenido en grasa y la necesidad de una temperatura baja para la gelatinización del almidón.

Los parámetros de las materias primas evaluadas para la granulación se muestran en la Tabla 4, donde los valores del trigo pueden compararse con los de los demás cereales.

Tabla 4. Valorización de las materias primas para granular.

CONCLUSIONES

Los tratamientos térmicos nos permiten:

- Maximizar la digestibilidad de los almidones en la ración, manteniendo el efecto fibra, la reducción de la fracción de almidón ruminal no degradable, aumentando la eficiencia de la flora amilolítica ruminal.

- Mejor síntesis de proteína láctea para conseguir aumentar la proteína digestible en el intestino.

- Mejorar la calidad microbiológica de los productos.

- Debemos analizar la huella de carbono y sostenibilidad de los tratamientos térmicos, así como el retorno sobre la inversión.

- En la situación actual y de futuro con los sistemas de ordeño robotizados, la presencia de piensos bien granulados es determinante para el éxito. Es esencial cuidar la calidad del gránulo, así comosus propiedades organolépticas como olor, sabor y textura.

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en nutriNews

REGISTRARME