En los sistemas de producción actual, eficientes y sostenibles, con programas de alimentación más ajustados a cada fase del ciclo productivo, es necesario trabajar con valores y velocidades de degradación.

Los diferentes tratamientos térmicos a los que podemos someter a las materias primas y los concentrados nos permiten optimizar su uso para obtener mejores resultados. Los diferentes tratamientos térmicos a los que podemos someter a las materias primas y los concentrados nos permiten optimizar su uso para obtener mejores resultados. |

Estos tratamientos térmicos también nos permiten la utilización de materias primas de proximidad, que de otro modo sería imposible usar, y la combinación de estas con otras materias primas, para maximizar el concepto de economía circular.

![]() En la segunda parte de este trabajo, ahondaremos en la extrusión y sus efectos sobre los ingredientes de las dietas en rumiantes.

En la segunda parte de este trabajo, ahondaremos en la extrusión y sus efectos sobre los ingredientes de las dietas en rumiantes.

¿QUÉ ES LA EXTRUSIÓN?

El proceso de extrusión de alimentos es una forma de cocción rápida, continua y homogénea que, a partir de cambios de presión, temperatura y humedad, ofrece una serie de cambios en la forma, textura, estructura y composición del producto.

En alimentación humana la extrusión se está utilizando para el desarrollo de nuevos ingredientes que mejoran las cualidades de los alimentos al actuar sobre aspectos tales como:

![]() la digestibilidad

la digestibilidad

![]() la capacidad de retención y/o absorción de agua

la capacidad de retención y/o absorción de agua

![]() la solubilidad

la solubilidad

![]() textura

textura

![]() aroma

aroma

El procesado mediante extrusión permite la reorientación de la estructura proteica vegetal hacia una forma propia de la proteína animal para el desarrollo de sustitutivos cárnicos.

| Así, proteínas procedentes de vegetales como la soja, trigo, garbanzo, patata, guisante, o de otras fuentes alternativas como insectos y algas o de derivados lácteos como el huevo, sometidas a procesos de extrusión, pueden alcanzar una estructura similar a la de la proteína animal. |

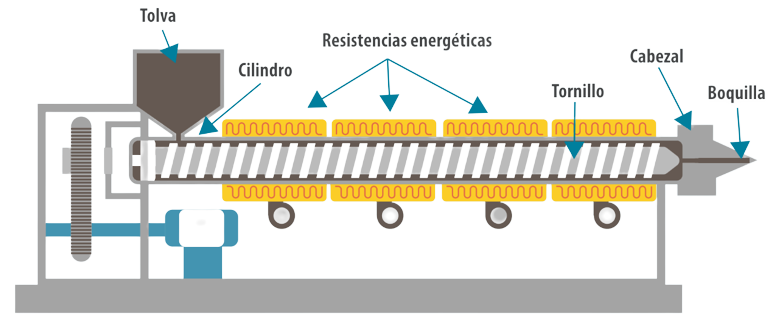

El proceso de extrusión se realiza en un extruder (figura1) donde la materia prima a extrusionar se ha ido humedeciendo hasta alcanzar una humedad entre el 22-30% y la temperatura se va incrementando por la transformación de la energía mecánica en calor en el mismo cañón del extruder.

![]() Por la configuración de este que asegura las condiciones de fricción y cizallamiento adecuado.

Por la configuración de este que asegura las condiciones de fricción y cizallamiento adecuado.

Figura 1. Diagrama esquemático de una extrusora.

Etapas de procesamiento

| 1º El agua es sometida a temperaturas muy superiores a las de su vaporización, pero permanece en estado líquido porque se encuentra sometida a elevadas presiones. |

| 2º En el momento en que el producto sale por el agujero de la matriz, el agua que está íntimamente mezclada con el producto sufre un brusco cambio de presión y se evapora instantáneamente. |

Es por ello por lo que el producto sufre una expansión y las cadenas proteicas, así como las de almidón son modificadas, aumentando la superficie.

Es por ello por lo que el producto sufre una expansión y las cadenas proteicas, así como las de almidón son modificadas, aumentando la superficie.

En la extrusión en húmedo es muy importante:

![]() conseguir que el producto a procesar esté bien molturado,

conseguir que el producto a procesar esté bien molturado,

![]() que podamos regular la temperatura de las diferentes secciones del proceso para conseguir la máxima calidad nutritiva del producto, y

que podamos regular la temperatura de las diferentes secciones del proceso para conseguir la máxima calidad nutritiva del producto, y

![]() que el agua y el vapor sean adecuados, para conseguir el nivel de humedad necesarios, la presión y la superficie de apertura de la matriz idóneos para que el producto salga con la máxima calidad y el mínimo coste.

que el agua y el vapor sean adecuados, para conseguir el nivel de humedad necesarios, la presión y la superficie de apertura de la matriz idóneos para que el producto salga con la máxima calidad y el mínimo coste.

Una vez hemos obtenido el producto extrusionado procedente de una extrusión en húmedo, es necesario secarlo, puesto que sale de la extrusora a un nivel de humedad del 22-30%.

![]() El producto se seca mediante una corriente de aire caliente hasta conseguir una humedad final entre 7-12%.

El producto se seca mediante una corriente de aire caliente hasta conseguir una humedad final entre 7-12%.

Ventajas de la extrusión:

![]() Mejora rendimientos en determinadas fases de los ciclos productivos

Mejora rendimientos en determinadas fases de los ciclos productivos

![]() Higiene microbiológica

Higiene microbiológica

![]() Mejor digestibilidad, por gelatinización de los almidones

Mejor digestibilidad, por gelatinización de los almidones

![]() Eliminación de factores anti nutricionales presentes en algunas materias primas vegetales.

Eliminación de factores anti nutricionales presentes en algunas materias primas vegetales.

EFECTO DE LA EXTRUSIÓN SOBRE LOS ALMIDONES

Se debe tener en cuenta las limitaciones de los animales a la hora de digerir y absorber los carbohidratos. Así como los cambios en la degradación de las materias prima, dependerá de la característica de ella, de la molienda, y por supuesto de la interacción con los forrajes de la ración total.

| La molienda fina y uniforme del maíz es esencial para obtener unos resultados productivos excelentes. |

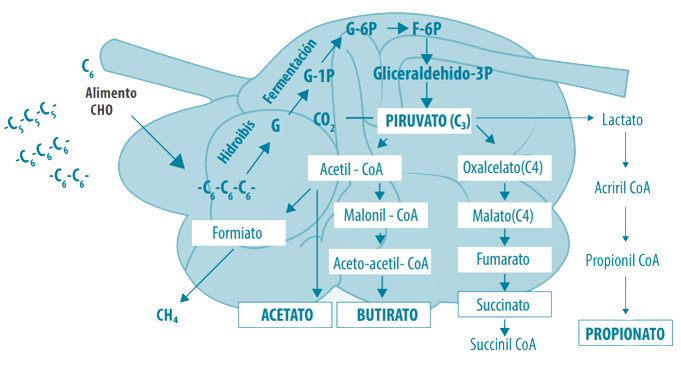

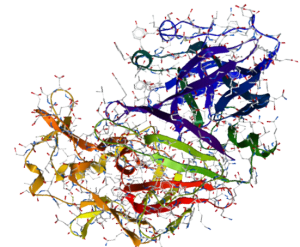

La digestión ruminal del almidón (figura 2) es realizada principalmente por bacterias amilolíticas y en menor medida por hongos y protozoos.

Figura 2. Fermentación microbiana en el rumen.

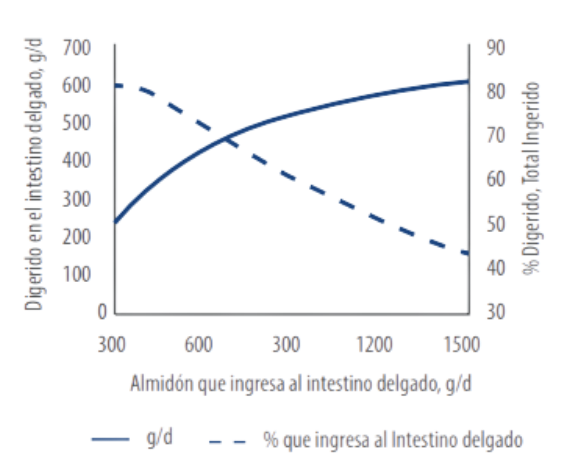

Figura 3. Digestión enzimática en el intestino delgado y fermentación microbiana en las etapas finales.

La eficiencia energética de los carbohidratos no estructurales es mayor y en el intestino delgado (figura 3) que en el rumen.

El Almidón

El almidón es un hidrato de carbono que se encuentra principalmente en los cereales, tubérculos y otras semillas. Al igual que la celulosa, es un polímero de glucosa, con la diferencia de que en el almidón las moléculas de glucosa están ligadas por un enlace α (1→4) en lugar del β (1→4) de la celulosa.

El almidón se encuentra en los cereales en forma de gránulos pequeños de diferente formas – esféricos, ovalados, lentillas, irregulares – en función de su origen.

Dentro de los cereales el almidón existe en forma hidratada, polimérica y formando un entramado cristalino.

Su composición química responde a una fórmula empírica:

(C6H10O5)n + (H2O)

Cuando el almidón se trata en agua caliente aparecen dos fracciones:

el componente más soluble, la amilosa que se disuelve y

el componente más soluble, la amilosa que se disuelve y

la amilopectina que permanece insoluble.

| En los cereales la amilosa viene a representar el 10-20% y la amilopectina el 90-80% del almidón total. |

La amilopectina está formada por las mismas unidades de glucosa que la amilosa, pero difiere en que tiene una estructura molecular que no es lineal.

El método analítico para determinar la calidad del producto procesado en forma cuantitativa es el método enzimático de la glucoamilasa.

Este método mide el porcentaje de gelatinización (grado de cocción), que es la cantidad de almidón gelatinizado en la muestra expresada como un porcentaje del total del almidón.

![]() La gelatinización es la pérdida de la cristalinidad del gránulo de almidón.

La gelatinización es la pérdida de la cristalinidad del gránulo de almidón.

Cualquier proceso térmico o mecánico que se lleve a cabo con cereales produce un grado de gelatinización de almidones difícil de controlar, produciendo un material que varía considerablemente.

| La gelatinización del almidón hará que el alimento sea más digestible, lo que conlleva a una alimentación más eficiente. |

USO DE ALIMENTOS EXTRUSIONADOS EN RUMIANTES

El grado de gelatinización de los almidones debe ser fijado de acuerdo con las necesidades específicas.

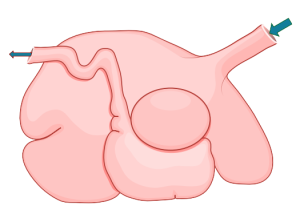

Los bovinos y ovinos tienen un sistema digestivo relativamente largo y complejo y no necesitan, generalmente, de un alimento con alto grado de proceso. De hecho, el sobre proceso de alimentos para animales (grado de gelatinización demasiado).

Los bovinos y ovinos tienen un sistema digestivo relativamente largo y complejo y no necesitan, generalmente, de un alimento con alto grado de proceso. De hecho, el sobre proceso de alimentos para animales (grado de gelatinización demasiado).

En los concentrados de terneros jóvenes el uso de fuentes de almidón extrusionado (como puede ser el maíz o el trigo en combinación con otras materias primas), está justificado por la mejora de la palatabilidad.

Y se pueden demostrar algunos efectos positivos, cuando la fermentación ruminal aún no está completamente establecida y los requerimientos de proteína son más altos.

Su aplicación a vacas de leche se centra en el tratamiento de productos especiales normalmente empleados en fases críticas como:

![]() preparto

preparto

![]() inicio de lactación

inicio de lactación

![]() pico de lactación

pico de lactación

Normalmente se trata de productos concentrados con alto contenido en proteína no degradable, grasa y almidón gelatinizado.

| Los resultados de empleo son de gran efectividad, lo cual no excluye que su decisión de empleo no debe acompañarse de un análisis económico de su coste de utilización y del aumento de resultados obtenido. |

Además, un aumento de almidón puede disminuir el pH y provocar una disbiosis ruminal. Al mismo tiempo, los ácidos grasos volátiles resultantes de la fermentación microbiana son utilizados menos eficientemente que la glucosa como fuente de energía.

EFECTO DE LA EXTRUSIÓN SOBRE LAS GRASAS

Los aceites que contienen los cereales, las grasas añadidas a los piensos (que posteriormente serán extrusionados), así como los aceites de leguminosas (como el contenido en el haba de soja), al ser el producto extrusionado sufren un proceso de emulsión.

Esto ocurre debido a la fuerte presión a que son sometidas las finas gotas de grasa y son recubiertas por los almidones y proteínas, quedando la grasa encapsulada.

La extrusión en materias primas como la semilla de lino hace que la digestibilidad de ácido linolénico sea mayor.

| La grasa al ser emulsionada es más atacable por los jugos digestivos de los animales, aumentando por tanto la energía del producto. |

Generalmente las lipasas y peroxidasas son inactivadas durante el proceso de extrusión en condiciones normales, mejorando la estabilidad posterior del producto.

Para realizar la determinación correctamente es necesario emplear el método de hidrólisis ácida y extracción posterior, puesto que con el método de Extracto Etéreo no se consiguen los resultados que corresponden en realidad al producto.

EFECTO DE LA EXTRUSIÓN SOBRE LA PROTEÍNA

La extrusión de materias primas con elevado contenido proteico se suele realizar generalmente para controlar los inhibidores del crecimiento que están contenidos en las materias primas.

![]() Durante el proceso de extrusión, estos inhibidores son suficientemente inactivados para evitar bloquear la actividad enzimática en el intestino.

Durante el proceso de extrusión, estos inhibidores son suficientemente inactivados para evitar bloquear la actividad enzimática en el intestino.

Estos procesos consiguen productos con factores antitrípsicos correctos desde el punto de vista de su uso en alimentación animal y su diferencia está en que el producto ha sido sometido a diferente humedad y temperatura durante la extrusión.

Estos procesos consiguen productos con factores antitrípsicos correctos desde el punto de vista de su uso en alimentación animal y su diferencia está en que el producto ha sido sometido a diferente humedad y temperatura durante la extrusión.

| Se intenta en estos procesos conseguir por un lado el mínimo contenido en factores antitrípsicos y por otro la máxima lisina disponible en el producto. |

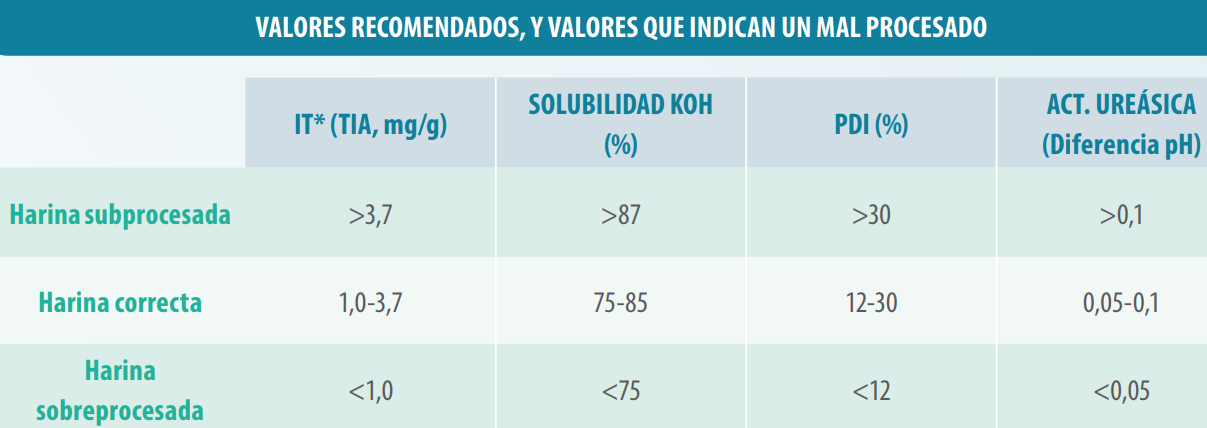

Los principales índices, con los valores en la tabla 1, son:

| Inhibidores de la tripsina (IT)

El factor anti nutricional más importante ya que reduce la digestibilidad de la proteína bruta y de los aminoácidos. La calidad de la harina de soja varía en función del procesado térmico al que ha sido sometida.

|

| Solubilidad en KOH

La solubilidad de la proteína a partir del haba de soja cruda es prácticamente del 100%. A medida que es procesada con calor la solubilidad de la proteína disminuye. |

| Índice dispersión de la proteína (PDI)

Mide la solubilidad del nitrógeno en medio acuoso. La duración del período de almacenaje tiende a reducir los valores de PDI mucho más que el efecto sobre los valores de KOH e IT. |

| Actividad ureásica

Mide el incremento del pH que resulta de la producción de amoniaco a partir de urea en presencia de la enzima la ureasa, que está presente en las harinas sin procesar o inconvenientemente procesada. El método mide indirectamente el grado de procesado térmico que se ha aplicado. |

Tabla 1. Valores recomendados de los índices y valores que indican un mal procesado de materias primas.

En el caso de la soja en función del proceso de industrialización a que se someta la materia prima, se clasifica en:

| a) Expellers de soja: subproducto oleaginoso resultante de la extracción industrial del aceite de sus granos sin el agregado de cuerpos extraños ni aglutinantes, obtenidos por prensa continua. |

| b) Harina de extracción: son los residuos de la elaboración por disolvente y salvo estipulación especial, no se diferencian por su granulación, pudiendo ser fina, en grumos, aglomerados o pedazos, según los distintos sistemas de extracción y secado. |

| c) Pellets: son los granulados provenientes de los residuos de la extracción del aceite de los granos oleaginosas. El largo y el diámetro de los comprimidos podrán ser de cualquier medida. |

De acuerdo con la normativa, cuando se hace referencia a “expeller” se trata del material de extracción por prensado, “harina” es el material obtenido por solvente y “pellets” se denomina a la forma física de presentación de estos subproductos.

La principal forma de extracción de aceites de soja se realiza combinando presión-solvente. Pero cuando se habla de pellets se debe considerar que éstos pueden fabricarse tanto a partir de expeller como de harinas o de la combinación.

Desde el punto de vista de la nutrición animal los expeller y las harinas de soja en sus diferentes formas son alimentos de alto valor alimenticio. Esto es así porque representan la principal fuente de proteína (y de aminoácidos esenciales) para muchas especies de interés comercial: aves, cerdos y ganado de leche y carne.

![]() Sin embargo, la composición química y el valor nutritivo de estos residuos industriales es muy variable y el método industrial utilizado para la extracción de aceite, junto a la calidad de la materia prima de origen, representan las fuentes de variación más importantes.

Sin embargo, la composición química y el valor nutritivo de estos residuos industriales es muy variable y el método industrial utilizado para la extracción de aceite, junto a la calidad de la materia prima de origen, representan las fuentes de variación más importantes.

LA DEGRADABILIDAD DE LAS PROTEÍNAS EN NUTRICIÓN DE RUMIANTES

La proteína se clasifica de acuerdo su tasa de degradación ruminal en:

![]() proteína soluble (PS)

proteína soluble (PS)

![]() degradable

degradable

![]() no degradables en rumen

no degradables en rumen

La proteína soluble es el porcentaje de proteína bruta que instantáneamente se degrada en rumen y básicamente está compuesto por nitrógeno no proteico.

![]() Si el material posee mucha proteína soluble y las proteínas son muy degradables en rumen, se pueden producir excesos de nitrógeno amoniacal durante la digestión ruminal y como consecuencia pérdidas de eficiencia metabólica.

Si el material posee mucha proteína soluble y las proteínas son muy degradables en rumen, se pueden producir excesos de nitrógeno amoniacal durante la digestión ruminal y como consecuencia pérdidas de eficiencia metabólica.

![]() Pero si los subproductos se dañaron por calor, la proteína no degradable en el rumen (PNDR) puede aumentar demasiado, dejando menos nitrógeno disponible para las bacterias del rumen y con serios riesgos de dejar una proteína de baja digestibilidad duodenal.

Pero si los subproductos se dañaron por calor, la proteína no degradable en el rumen (PNDR) puede aumentar demasiado, dejando menos nitrógeno disponible para las bacterias del rumen y con serios riesgos de dejar una proteína de baja digestibilidad duodenal.

| La proteína no degradable en el rumen, junto a la proteína microbiana en el caso del rumiante, representa la fuente de aminoácidos esenciales para el animal. |

Soja

La principal fuente de proteína en rumiantes es la soja y sabemos que las necesidades de proteína no degradable en animales de alta producción son altas.

En condiciones normales solo entre el 25 y 35% de la proteína de soja y harina de soja escapa de la degradación ruminal.

El sistema más sencillo para aumentar la proteína ruminal indegradable en la soja es el tratamiento por calor. Este facilita la reacción de Maillard en cuyas primeras fases lleva a la formación de bases de Schiff,

![]() que son complejos más resistentes al ataque enzimático y que aumentan la indegrabilidad.

que son complejos más resistentes al ataque enzimático y que aumentan la indegrabilidad.

Estas reacciones son reversibles y al pH abomasal los compuestos formados se hidrolizan haciendo que esta proteína sea digestible a nivel intestinal.

Colza

En el caso de la colza, la semilla requiere un mínimo de procesado físico en ganado vacuno para evitar que un alto porcentaje de granos (hasta un 50%) pasen indigeridos por el tracto digestivo. El procesado por calor disminuye la degradabilidad de la proteína.

La extrusión puede facilitar la liberación del aceite e incrementar su interacción con la digestión microbiana.

En cambio, se ha señalado que el tratamiento con vapor a 95ºC produce una encapsulación del aceite dentro de la proteína, protegiéndole de la acción de los microorganismos del rumen.

El procesado por calor inactiva la mirosinasa, por lo que se reducen los efectos tóxicos de los glucosinolatos y mejora la digestibilidad de la energía hasta un 12%, dependiendo del tipo de tratamiento.

La extrusión de mezclas de semillas de colza y leguminosas resulta interesante al actuar también sobre los factores antitrípsicos de éstas.

CONCLUSIONES

Los tratamientos térmicos nos permiten:

![]() Maximizar la digestibilidad de los almidones en la ración, manteniendo el efecto fibra, la reducción de la fracción de almidón ruminal no degradable, aumentando la eficiencia de la flora amilolítica ruminal.

Maximizar la digestibilidad de los almidones en la ración, manteniendo el efecto fibra, la reducción de la fracción de almidón ruminal no degradable, aumentando la eficiencia de la flora amilolítica ruminal.

![]() Mejor síntesis de proteína láctea a conseguir aumentar la proteína digestible en intestino.

Mejor síntesis de proteína láctea a conseguir aumentar la proteína digestible en intestino.

![]() Reducción de factores antinutricionales.

Reducción de factores antinutricionales.

![]() Hidrogenación parcial de las grasas presentes en los ingredientes.

Hidrogenación parcial de las grasas presentes en los ingredientes.

![]() Mejorar la calidad microbiológica de los productos.

Mejorar la calidad microbiológica de los productos.

![]() La extrusión nos puede permitir descubrir combinaciones de materias primas proteicas, cereales y materias primas liquidas con velocidades de degradación e incorporar materias primas de cercanía que no podrían llegar tal cual a las fábricas.

La extrusión nos puede permitir descubrir combinaciones de materias primas proteicas, cereales y materias primas liquidas con velocidades de degradación e incorporar materias primas de cercanía que no podrían llegar tal cual a las fábricas.

![]() Debemos analizar la huella de carbono y sostenibilidad de los tratamientos térmicos, así como el retorno sobre la inversión.

Debemos analizar la huella de carbono y sostenibilidad de los tratamientos térmicos, así como el retorno sobre la inversión.

![]() En la situación actual y de futuro con los sistemas de ordeño robotizados donde la presencia de piensos granulados es fundamental, estos animales son alimentados con sistemas de formulación dinámicos donde las velocidades de degradación tienen un papel primordial.

En la situación actual y de futuro con los sistemas de ordeño robotizados donde la presencia de piensos granulados es fundamental, estos animales son alimentados con sistemas de formulación dinámicos donde las velocidades de degradación tienen un papel primordial.

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en nutriNews

REGISTRARME