| Este texto tiene por objetivo indicar algunos parámetros referenciales de operación para losdiferentes procesos, con énfasis en la peletización y expansión y para fórmulas clasificadas como alto contenido de almidón (pollos de engorde y cerdos crecimiento y engorda), intentando mejorar los resultados con el uso de estos procesos. |

Se trata de un tema muy controvertido donde aparecen dudas e incertidumbre en relación a algunos factores y parámetros, tanto en las empresas como en los distintos trabajos científicos disponibles. Además, también hay varios aspectos que necesitan ser estudiados en mayor profundidad. Sin embargo, en este trabajo intentaremos ofrecer algunas orientaciones prácticas y operacionales.

Principales variables trabajadas en los tratamientos térmicos

Estas variables pueden ser trabajadas con diferentes intensidades correlacionadas y van a depender básicamente del tipo de alimento tratado, de los objetivos definidos y de la estructura de los procesos.

Principales tratamientos térmicos utilizados en la fabricación de alimentos

1)Termo-acondicionamiento: Tratamiento térmico sin cambio de formato físico. Consiste en calentar el alimento, en general vía calor indirecto; y tiene por objetivo básico hacer la higienización del alimento, o sea, reducir o eliminar microorganismos. Usado más para reproductoras de aves y postura comercial con el objetivo de mantener la ventaja de la granulometría.

2) Peletización: Es el proceso más usado en la industria de alimentos balanceados, en especial para animales de explotación económica (cerdos, aves, bovinos, …). En este proceso, el alimento en harina es transformado en gránulos(pellets). Es el proceso más conocido y donde acontecen menos dudas sobre la viabilidad económica y operacional.

3) Expansión: Ese proceso usa la variable presión con mayor intensidad y normalmente es usado como proceso de intensificación del acondicionamiento en líneas de peletización. También es usado para tratar térmicamente (expandir) productos individuales o en conjunto como maíz, soja, trigo, tortas, etc.

4) Extrusión: Es el proceso más complejo y trabaja con mayor intensidad las variables. En función de su costo, en general, no es económicamente viable, a no ser para alimentos para mascotas y peces.

Principales objetivos de los tratamientos térmicos

![]() Alterar físicamente el alimento: transformar el alimento en harina en gránulos de formatos variados. Facilita la ingesta, haciendo al alimento más atractivo, generando menos desperdicios.

Alterar físicamente el alimento: transformar el alimento en harina en gránulos de formatos variados. Facilita la ingesta, haciendo al alimento más atractivo, generando menos desperdicios.

![]() Alterar químicamente/bromatológicamente los nutrientes para que la formación de los gránulos sea posible de forma estable y también para mejorar la digestibilidad.

Alterar químicamente/bromatológicamente los nutrientes para que la formación de los gránulos sea posible de forma estable y también para mejorar la digestibilidad.

- Se buscan tres acciones:

- Gelatinización del almidón: (Peletización 20 a 35%, Expansión 40 a 70%). A pesar de ser menos intensa en la peletización, es determinante para la resistencia de los pellets.

- Plastificación de las partículas orgánicas. Fundamental para establecer uniones fuertes entre las partículas.

- Permeabilidad de las paredes celulares. Facilita la penetración y acción de los jugos digestivos.

![]() Reducir/ eliminar microorganismos:

Reducir/ eliminar microorganismos:

Especificaciones referenciales:

- Bacterias y hongos totales: Animales de producción: < 10.000 ufc/gr y reproductoras 1.000 ufc/gr

- Enterobacterias: Animales de producción: < 1.000 ufc/gr y reproductoras 100 ufc/gr de alimento.

- Libre de Salmonella

Tratamientos térmicos: principales impactos sobre los alimentos y procesos subsecuentes

Los Nutrientes

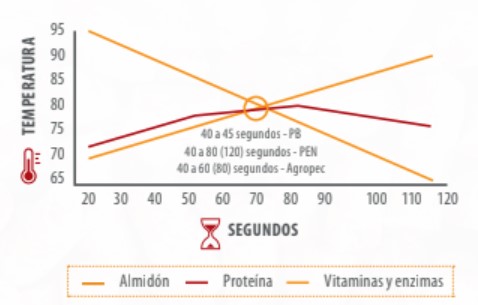

- Como regla general y dentro de los limites recomendados para el uso de las variables en los tratamientos térmicos, el almidón tiende a mejorar la digestibilidad a la medida en que las variables se intensifican.

- La proteína mejora hasta un cierto punto, después se estabiliza y más adelante aumentan los riesgos de desnaturalización excesiva.

- Las vitaminas, enzimas, medicamentos y otros complementos se pierden desde el principio y se intensifican a la medida en que se intensifican las variables usadas. Estos daños dependen del tipo/sensibilidad y de la protección que presentan.

Microbiología: Reducción/Eliminación

- Regla general: Cuanto más intenso sea el uso de las variables, mayor será la reducción de los microorganismos.

- Regla Práctica: 40 segundos es suficiente para eliminar prácticamente todos los microrganismos de mayor riesgo, en especial las salmonellas, desde que la temperatura sea superior a 80oC (ideal 82 a 85oC) y la humedad añadida vía vapor, sea por lo menos del 3%.

- Es fundamental que el alimento sea fluidizado en el acondicionador y que se mezcle bien con el vapor. En la práctica, debemos verificar que el techo del acondicionador esté limpio.

Figura 3. Tendencia de cómo los Nutrientes son afectados con el Tratamiento Térmico y Recomendaciones de Tiempos de Retención en el Acondicionador

Aunque en la peletización la reducción de microorganismos es bastante eficiente, aún tenemos grandes riesgos de contaminación como:

- Falta o deficiencia de un buen procedimiento de limpieza y desinfección: Cuando las paradas son mayores a 3-4 horas, debemos hacer una limpieza y desinfección completa.

- Enfriamiento y secado deficiente: Mantener actividad de agua del alimento < 0,65%, máx 0,70%.

- Mantener la diferencia de temperatura: pellets x ambiente < 8 oC, máx 10oC. No usar aire contaminado para enfriamiento y secado.

- Restringir acceso al área del tratamiento térmico. Tener equipos/silos/camiones inadecuados y/o limpieza y desinfección insuficiente desde la planta hasta el comedero.

CALIDAD FÍSICA

La calidad física de los pellets mejora con la intensidad del uso de las variables (temperatura, humedad, tiempo y presión).

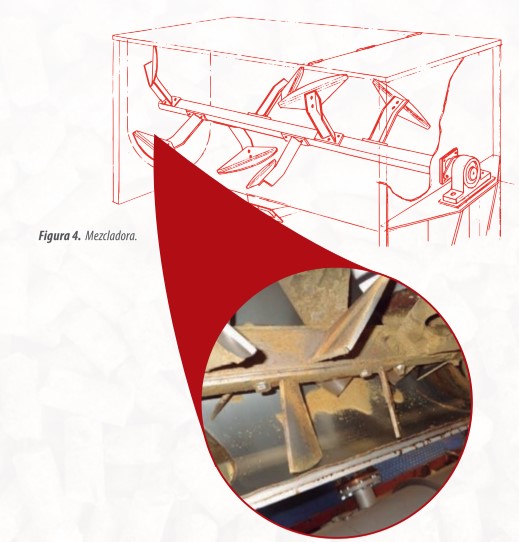

La Calidad física de los pellets depende mucho del proceso de acondicionamiento. Sin una buena gelatinización y plastificación no se consigue buenos puentes de unión entre las partículas.

La presión de compactación, a pesar de ser importante, sin gelatinización y plastificación, no va provocar una resistencia duradera.

![]() Como regla general, la planta de alimentos debería entregar los pellets dentro de una calidad física especificada. Con base en la literatura y algunos estándares referenciales, podemos considerar pellets de calidad:

Como regla general, la planta de alimentos debería entregar los pellets dentro de una calidad física especificada. Con base en la literatura y algunos estándares referenciales, podemos considerar pellets de calidad:

- PDI (Pellets Durability Index): > 90%. Método referencial: Professor Pfost – Kansas University.

- DUREZA: Cerdos: +- 2,5 kgf/mm2 Aves: +- 3 kgf/mm2 . Método referencial Kahl. Otros Wagner, Schleuniger.

- PORCENTAJE DE PELLETS O DE FINOS: Ese es el indicador más importante, en especial para aves. Algunas referencias: % finos salida enfriadora: < 5% (máx 8%). % finos salida zaranda: < 5% (ideal 2 a 3%)

- PORCENTAJE DE FINOS SALIDA PLANTA: Con zaranda < 5 a 6% Sin zaranda < 8 a 10%

- PORCENTAJE DE FINOS EN EL COMEDERO: < 30% (es lo que interesa)

Lo importante es tener bastantes pellets en el comedero. Con base en L. J. McKinney and R. G. Teeter, Oklahoma State University, Stillwater, Oklahoma 74078, por lo menos 70% de pellets.

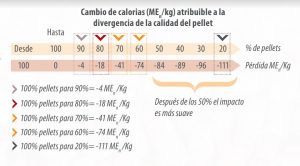

Figura 5. Dietario calorico por valores de cambio de la calidad de pellet

Fuente: Predicting Effective Caloric Value of Nonnutritive Factors: I. Pellet Quality and II. Prediction of Consequential Formulation Dead Zones – L. J. McKinney and R. G. Teeter 1 Oklahoma State University. Stillwater, Oklahoma 74078

Después de la salida de la planta, los pellets sufren una serie de impactos cuya intensidad depende de la calidad de los procesos siguientes:

CAMIÓN: El impacto sobre los pellets va a depender del tipo de camión, del manejo de la descarga y sobre todo del sistema de descarga.

Principales tipos de camiones y sistemas de descarga

- DESCARGA NEUMÁTICA: usado principalmente en Europa. Prácticamente no daña los pellets. Aumenta los finos entre 1 e 3%.

- DESCARGA MECÁNICA:

– Normal: transportador helicoidal y sin orientación o limitaciones para descarga: Quiebra de pellets aproximado, dependiendo un poco de la resistencia: 20- 30%.

– Normal con restricciones de velocidad de descarga y diámetro de rosca mayor: Se puede estimar una reducción en la quiebra, en relación a la condición anterior, a la orden del 5 al 10%.

– Normal mejorado: con transferencia de los productos entre roscas con sistema hidráulico, con transportador con diámetro mayor y restricciones de velocidad a la descarga. En este caso, la ruptura puede ser reducida entre el 8 al 12%, en pellets de buena calidad (PDI > 90%).

- TRANSPORTE DEL SILO DE LA GRANJA HASTA EL COMEDERO: No hay mucha información académica sobre este tema. En la práctica, con base en diferentes evaluaciones en empresas, permite concluir que podemos tener, dependiendo del tipo y grado de automatización de la granja, una quiebra semejante a la registrada en el camión.

Consideraciones finales

Uno de los mayores desafíos de la industria de piensos compuestos, en términos de procesamiento, son los tratamientos térmicos. Todo indica que tenemos grandes oportunidades y al mismo tiempo grandes desafíos.

Las principales oportunidades son:

- Mejorar la calidad nutricional, buscando el equilibrio entre ganancias potenciales y riesgos

- Mantener la calidad física hasta el comedero

- Eliminar los microrganismos patogénicos, sin que exista recontaminación en los procesos siguientes.

, pues la calidad física y la productividad son definidos en el proyecto y caminan en sentidos contrarios. Por ello, sugerimos no comprar equipos y si procesos con las especificaciones de calidad y productividad definidas. Para producir con calidad será necesario invertir en máquinas mayores y más seguras, invertir en zarandas para sacar los finos y en la adición de líquidos post pellets.

Aún hay muchas dudas que deben ser estudiadas y científicamente esclarecidas en este tema, lo que es un desafío para las empresas, las universidades y centros de investigación.

Así, sin pretensión de agotar el asunto, ser dueño de la verdad y no dar respuestas prontas y definitivas, esperamos haber contribuido para avanzar un poco más en el tema.

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en nutriNews

REGISTRARME