E, quase automaticamente, surge em nossa cabeça a ideia de que os processos térmicos são uma solução. Partindo deste princípio e do fato de que a peletização é um forte aliado do fator nutricional, tudo nos leva a crer que se faz necessário investir em peletização.

Esta decisão é correta já que uma boa peletização, com a temperatura certa, além de melhorar o desempenho e os índices zootécnicos, faz com que a Salmonella spp. seja realmente controlada.

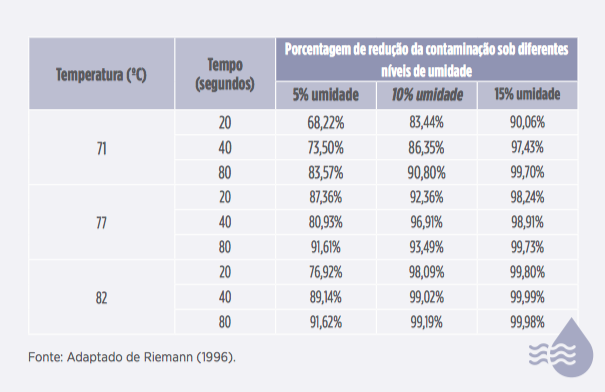

Também é importante avaliarmos o tempo de condicionamento. Em nossos processos fabris o mais comum é encontrarmos tempos de condicionamento abaixo de 60 segundos, tempo em que a umidade não costuma ser muito maior que 13,8%, o que acaba prejudicando o controle da Salmonella spp, além, é claro, de comprometer a qualidade do pellet, fator que pode acarretar em diversos problemas que trataremos em outro momento.

Mas cabe a nós uma análise mais aprofundada para uma pergunta simples:

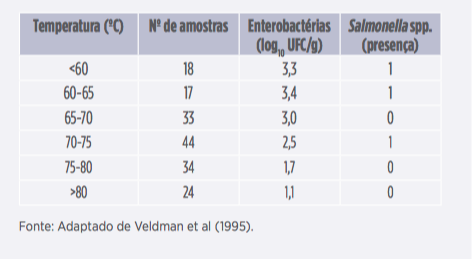

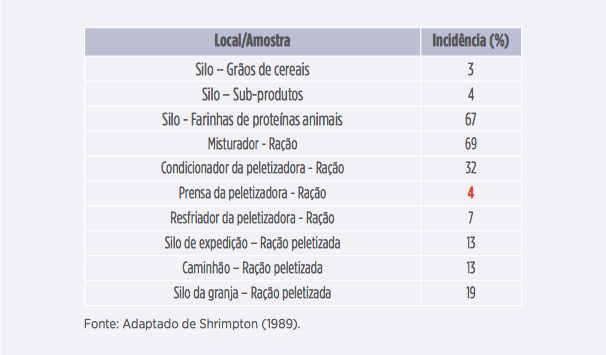

Alguns fatores são relevantes para comprovar os motivos e fornecer respostas confiáveis para esta pergunta e a resposta é simples e pode ser vista de forma clara na tabela abaixo, extraída da publicação de Shrimpton.

Os dados nos mostram que a peletização tem a capacidade de reduzir os níveis de contaminação, porém não pode eliminá-la completamente. Além disso, os níveis de recontaminação crescem significativamente após a peletizadora, o que nos leva a concluir que algumas características do processo deixam portas abertas para o problema da contaminação. Citamos algumas situações abaixo:

1 ⇒ A peletizadora não consegue eliminar 100% da contaminação pois ela pode ocorrer em níveis elevados.

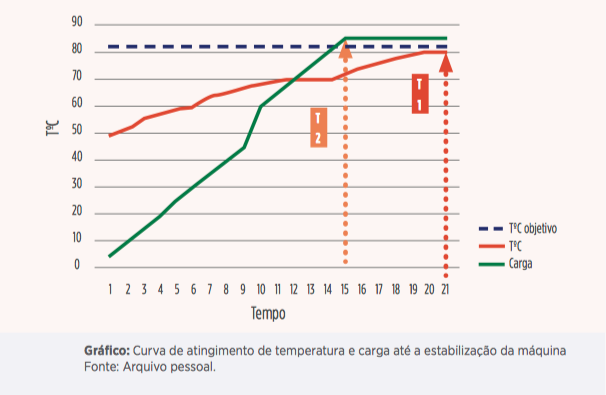

2 ⇒ O processo de peletização tem características que levam a permitir a passagem de produtos sem controle efetivo da contaminação, conforme podemos visualizar no gráfico abaixo que demostra o tempo de início de operação a cada Setup.

Neste caso, temos uma máquina de 45 t/h que trabalhou por aproximadamente 15 minutos fora da temperatura de controle, portanto produziu aproximadamente 8 a 10 (considerar a curva de incremento de carga) toneladas de ração possivelmente contaminadas, levando em conta o nível de contaminação das matérias primas.

3 ⇒ O PCC (ponto crítico de controle) e único responsável pelo controle térmico da Salmonella spp. é a peletizadora e a partir daí, não há mais possibilidade de redução dos níveis de contaminação.

4 ⇒ A partir da peletização, as chances de recontaminação aumentam expressivamente levando em conta que a grande maioria das fábricas não tem separação de área suja /limpa e raramente existem sistemas de filtragem de ar, portanto a exposição ao ambiente e ar sujo eleva os riscos de recontaminação.

5 ⇒Os vetores de proliferação e recontaminação se estendem desde o resfriamento até o silo da granja, tendo em vista que nenhum dos equipamentos, dentre eles, resfriadores, elevadores, silos de armazenagem, caminhões de transporte e silos de granja, passam por limpezas diárias ou semanais, portanto basta que ocorra uma falha em qualquer um dos pontos em qualquer momento, para que qualquer destes pontos se transforme em fonte de recontaminação para o alimento e, por consequência, de contaminação para o campo.

Dessa forma, concluímos que a peletização ou o tratamento térmico é eficiente quando se trabalha atendendo aos parâmetros de umidade, temperatura e tempo de condicionamento, porém, estes fatores sofrem interferências inerentes ao processo como os Setups, embuchamentos de peletizadora e paradas que ocorrem com frequência dentro do processo de produção de rações. Portanto são necessárias medidas que controlem o processo de forma segura.

Por Ednilson Fávaro – Gerente de Produtos da Cinergis Saúde e Nutrição Animal

Por Ednilson Fávaro – Gerente de Produtos da Cinergis Saúde e Nutrição Animal

Assine agora a revista técnica de nutrição animal

AUTORES

Impactos dos microminerais essenciais na alimentação de aves e suínos

Simone Gisele de Oliveira

Modulação do metabolismo da vitamina D em leitões desmamados

Jérôme Lapointe

Alimentação de poedeiras de ciclo longo

Manuel Vázquez

Colostragem e seu impacto na produção de bovinos

Maria Luiza Fischer

Formulação de ração para monogástricos

Emanuel Isaque Cordeiro da Silva

A Indústria de Rendering: sustentabilidade e nutrição animal

Lucas Cypriano

Ação sinérgica de fitase e estimbiótico na qualidade óssea de frangos

Miliane Alves da Costa

E.C.O.Trace® Minerais organicamente ligados

Uso de pó secante à base de fitoativos para o bem-estar da leitegada

Gabriela Miotto Galli